ПЕРЕРАБОТКА МИНЕРАЛЬНОГО СЫРЬЯ ТЕХНОГЕННЫХ МЕСТОРОЖДЕНИЙ С

ПРИМЕНЕНИЕМ ВЫСОКОЭФФЕКТИВНЫХ ТЕХНОЛОГИЙ

Пенная флотация стала неотделимым методом обогащения при переработке минерального сырья крупных рудных месторождений, в основном золота, никеля, платины, меди, олова, вольфрама, свинца и цинка, а также ряда других полезных ископаемых. Увеличение пропускных способностей горно-обогатительных комбинатов сопровождается ежегодным увеличением объемов хвостохранилищ и накоплением в них минерального сырья с бедным содержанием ценных минералов. Таким образом, происходит увеличение запасов техногенных месторождений.

В большинстве случаев этот процесс обусловлен неспособностью горно-обогатительного оборудования обеспечить максимальное извлечение металла, что ведет к потерям на стадиях обогатительных переделов. Значительная часть потерь ценных минералов, теряемых с хвостами обогащения, приходится на потери в шламах, в ультратонких классах –0,038 и –0,020 мкм.

В 2019 г. специалистами allmineral были исследованы технологические хвосты обогащения ряда обогатительных предприятий России и Казахстана. Исследования проводились в условиях лаборатории и полупромышленных испытаний в потоке на новой пневматической флотационной машине. В результате установлено сокращение потерь металлов в одной операции в ультратонких классах до 50 % с выходом концентрата до 8,5 % и степенью концентрации от 5 до 67 раз в зависимости от минерала. Испытания нового оборудования успешно проведены на восьми обогатительных фабриках. Некоторые результаты испытаний приведены в таблице.

Рассматриваемый в статье новой вид пневматической флотационной технологии позволяет сократить фронт флотации (аппаратурности), а также может использоваться в комбинациях с другими технологиями, способствуя повышению эффективности извлечения ультратонких минералов. Ключевые слова: пневматическая флотация, новый метод, тонкое золото, полиметаллические руды, свинцово-цинковая руда, мелкодисперсный воздушный пузырек, флотация классов –0,038 и –0,020 мм, техногенные месторождения, переработка минерального техногенного сырья, флотация шламов, снижение потерь при обогащении, allflot.

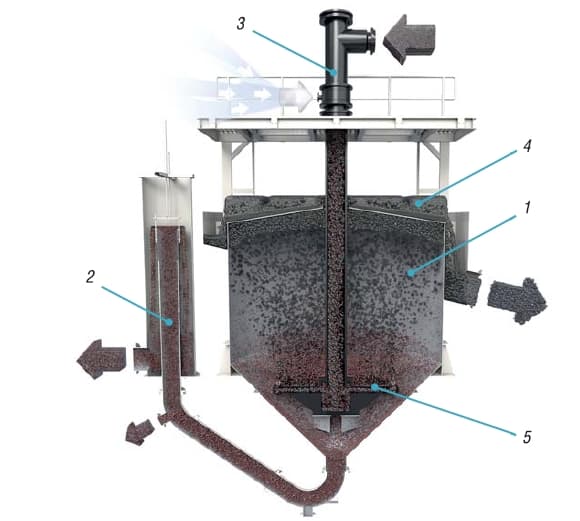

Новая пневматическая камера allflot® отличает ся простотой конструкции, включающей следующие основные элементы (см. рисунок): флотокамера чанового типа 1; устройство регулирования толщины пенного продукта 2; аэратор-гибрид самовсасывающего типа 3; система съема пенного продукта 4; планетарный распределитель аэрированной пульпы 5. Отсутствие вращающихся частей позволяет снизить потребление энергоресурсов на 40 % и операционные расходы – до 80 % по сравнению с традиционной механической флотацией. Также исключены турбулентные потоки, разрушающие связь «частица – пузырек».

Сравнение показателей новой полупромышленной пневматической и лабораторной механической флотомашин (ФМ) при дофлотации отвальных хвостов контрольной операции

Подготовленная пульпа, смешанная с реагентом, подается по пульпопроводу из агитационной емкости посредством шламового насоса (движение пульпы на аэратор-гибрид составляет 9,4 м/с). Под действием наклонных поперечных сил, создаваемых энергией струй пульпы, происходит захват окружающего воздуха, который, проходя через сопло, интенсивно растворяется в пульпе. Далее насыщенная пульпа спускается по вертикальной внутренней трубе и выходит через планетарный распределитель наверх.

Размеры пузырьков воздуха колеблются в широком диапазоне. Сверхмелкие пузырьки, покрытые гидрофобными частицами, поднимаются вверх и образуют на поверхности высокоминерализованный пенный слой, который отводится системой съема пенного продукта в пенный карман, огибающий флотационную камеру по периметру. Гидрофильные частицы разгружаются в нижней части флотационной камеры. Для поддержания постоянного уровня в агитационной емкости до 12 % камерного продукта возвращается посредством резинового запорного клапана, работающего в автоматическом режиме. Данный клапан также служит для регулирования требуемой плотности пульпы и селективной флотации шлама (тонких минералов).

Гарантии технологических показателей предоставляются allmineral после получения результатов на новой полупромышленной пневматической машине в условиях действующей обогатительной фабрики. Данный тип флотомашины масштабирует результаты в промышленные без применения каких либо коэффициентов. Производительность флотомашины нового типа – от 8 до 1600 м3/ч.

Изучение под оптическим микроскопом минералогического состава концентратов, полученных из отвальных хвостов золотосодержащих руд на новой пневматической машине, показало, что размерность золотин варьируется от ультратонкодисперсных (0,1–1 мкм2) до тонкодисперсных (1–10 мкм2). Эффективность флотационного обогащения технологических хвостов золотосодержащей руды с применением новой пневматической флотомашины составила 29,28 (см. таблицу).

1 – флотокамера чанового типа; 2 – устройство регулирования толщины пенного продукта; 3 – аэратор-гибрид самовсасывающего типа; 4 – система съема пенного продукта; 5 – планетарный распределитель аэрированной пульпы

В ходе испытаний полупромышленной технологии при работе с пенным продуктом основной цинковой флотации в открытом цикле после одной перечистной операции был получен товарный концентрат с массовой долей цинка 53,07 % (регламент 46–50 %) и низким содержанием вредной примеси – мышьяка, составляющей 0,03 % (регламент 0,25–0,30 %). Для сравнения: пневмомеханическая флотомашина ФПМ-3,2 (6 камер) первой перечистки отработала со следующим результатом: массовая доля цинка – 30,62 %, мышьяка – 0,51 %. Пневматика позволяет сократить традиционно применяемые три перечистки до двух.

Предложенный метод флотационной технологии с использованием новой пневматической флотомашины имеет следующие преимущества: снижение капитальных затрат и операционных расходов за счет исключения подачи воздуха с помощью воздуходувки, компрессора; снижение энергонагрузки; низкий износ деталей ввиду отсутствия вращающихся частей (отсутствие турбулентности в камере); отсутствие необходимости замены изготовленных из кварцевой керамики форсунок в течении двух лет и более; уменьшение подачи реагентов посредством обратного клапана для поддержания уровня в агитационной емкости; высокая селективность процесса за счет создания вкамере большого количества сверхмелких пузырьков.

Принимая во внимание высокую пропускную способность и малую площадь для установки машины, а также короткое время флотации – менее 3,2 мин, можно достаточно оперативно наладить процесс и значительно снизить потери металла, повысив сквозное извлечение на 3–5 %.

Данный вид новой пневматической флотации ведет к прямому сокращению фронта флотации (аппаратурности), а также применим в комбинациях с другими технологиями, что обеспечивает повышение эффективности извлечения ультратонких частиц минералов.

Artem Lebedok, Technical Director of the mineral enrichment department1. E-mail: lebedokart@mail.ru. M. phone: +7 925-024-41-94

Lutz Markworth, Director of equipment sales in Russia and CIS countries, Chief Expert on flotation technology2

1 allmineral Aufbereitungstechnik GmbH & Co. KG, Moscow, Russia.

2 allmineral Aufbereitungstechnik GmbH & Co. KG, Dusseldorf, Germany.

Abstract: The new type of pneumatic flotation technology considered in the article allows to reduce the flotation front (the number of apparatuses in the technological scheme), and can also be used in combination with other methods that help increase the efficiency of extraction of ultrafine minerals.

Key words: Pneumatic flotation; New method; Fine gold; Polymetallic ores; Lead-zinc ore; Finely dispersed air bubble; Flotation classes –0,038 mm and –0.020 mm; Man-made deposits; Man-made mineral raw processing; Reduce of processing losses.

Received 12 January 2020

Ссылка для цитирования в русскоязычных изданиях:

Лебедок А., Маркворт Л. Переработка минерального сырья техногенных месторождений с применением высокоэффективных технологий // Рациональное освоение недр. 2020. № 1. С. 69–71. DOI: 10.26121/RON.2020.56.66.008.

To cite this article in Englich:

Lebedok A., Markworth L. Processing of man-made mineral raw using high-efficiency technologies, Ratsional’noye osvoyeniyenedr [title in Eng.: Mineral Mining & Conservation (MMC)], 2020:(1); 69–71. DOI: 10.26121/RON.2020.56.66.008.