ПО ВСЕМ ПАРАМЕТРАМ ОТСАДОЧНАЯ МАШИНА ALLJIG ДЛЯ ГРАВИТАЦИОННОГО ОБОГАЩЕНИЯ КАМЕННЫХ УГЛЕЙ В РОССИИ И СТРАНАХ СНГ ЗАРЕКОМЕНДОВАЛА СЕБЯ КАК НАИБОЛЕЕ ЭФФЕКТИВНЫЙ И ЭКОНОМИЧНЫЙ МЕТОД ОБОГАЩЕНИЯ

Отсадка сдвоенная alljig® на ОФ «Северная»

Вот уже в течение 15 лет ОФ «Северная», структурное подразделение АО «Угольная компания «Северный Кузбасс», входящего в Группу Компаний ТАЛТЭК, успешно эксплуатирует сдвоенную трехпродуктовую отсадочную машину alljig® для обогащения коксующихся марок углей в Кузбассе оригинального производства компании allmineral Aufbereitungstechnik GmbH &Co. KG (г. Дюссельдорф, Германия). И не намерена от нее отказываться, поскольку отсадочная машина показала высокую эффективность работы. В нынешнем году специалистами обогатительной фабрики «Северная» и менеджментом ГК ТАЛТЭК в целях технологического обновления предприятия было принято решение плановой замены alljig® , которое состоится во втором квартале 2021года.

Отсадка остается одним из наиболее традиционных методов обогащения каменных углей Кузбасского угольного бассейна. Требования к качеству исходного топлива для металлургических заводов становятся все более и более высокими: предполагается шихта определенных марок углей определенного фракционного состава. В рыночной практике для получения товарных зол углей с допуском по сере и др. успешно используются как раз отсадочные машины типа alljig®.

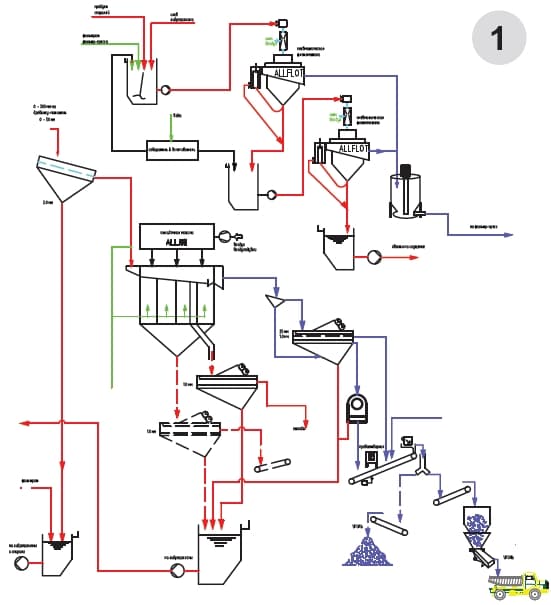

Рисунок 1.Принципиальная технологическая схема для обогащения коксующегося угля 0 – 300 мм.

Разделение материала в отсадочных машинах основано на том, что фракции расслаиваются в пульсирующем потоке воды (alljig) или воздуха (allair). Восходящий и нисходящий потоки разжижают и уплотняют зерна в относительно однородные слои. Фракции низкой плотности расслаиваются на поверхности, в то время как особо тяжелые фракции оседают на нижнем уровне слоя. Такой вид гравитационного обогащения отлично зарекомендовал себя при обогащении угля и руд

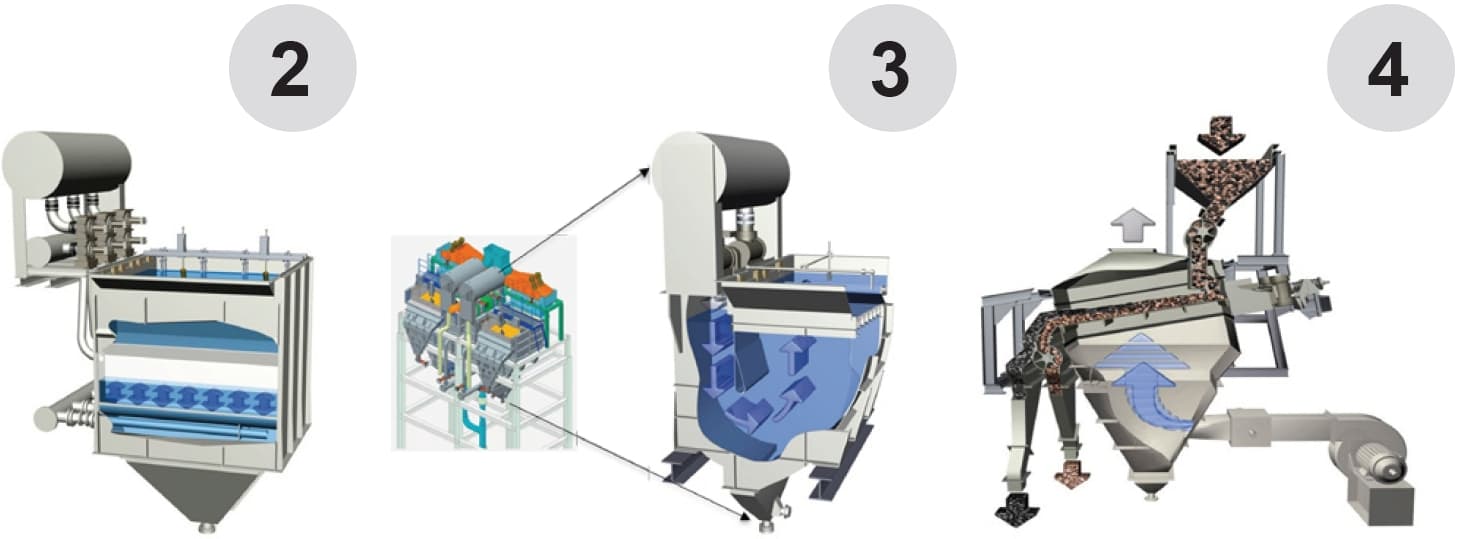

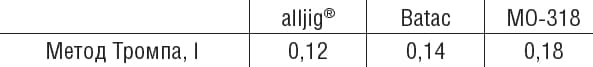

Совершенная конструкция отсадочных машин alljig® включает два типа конструкций камер для обогащения в водной среде (рис. 2., рис. 3), а также обогащения по сухому (рис.4) для решения различных задач недропользователя.

Важным критерием для получения превосходных результатов отсадки является разгрузка отходов из расслоенного материала. В зависимости от требований к качеству продукта и размера подаваемых фракций, разгрузка в alljig® может осуществляться с помощью подвижной постели с максимальной крупностью фракций до 150 мм, нижней шиберной задвижки с крупностью до 25 мм, звездообразного разгрузчика — до 60 мм, или посредством вала с крупностью фракций до 100 мм.

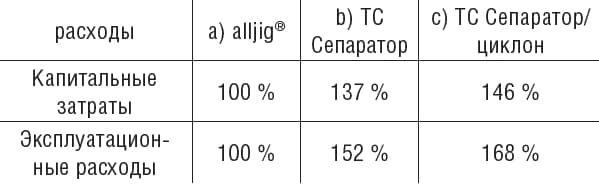

Одним из ключевых факторов выбора отсадочных машин для обогатительных Фабрик Кузбасса остается коэффициент погрешности разделения.

Для сравнения расходов при применении разных технологий для обогащения углей, обладающих свойствами легкой, средней и трудной степенями обогатимости, были проведены исследования. При этом рассматривалась переработка рядового угля в 300 тысяч тонн в месяц или 2,5 миллиона тонн в год. В исследованиях участвовали:

- одна отсадочная машина alljig®, питание 75 — 2 мм;

- один ТС сепаратор барабанного типа, питание 75 — 2 мм;

- один ТС сепаратор барабанного типа, питание 75 — 25мм и один ТС циклон, питание 25 — 2 мм.

Рисунок 2.alljig® 150 — 0,5(0) мм.Уголь с подрешетной пульсацией;

Рисунок 3.alljig® G 75(100) — 0,5(0) мм. Уголь с боковой пульсацией;

Рисунок 4.allair® 50 — 0,5(0) мм. Уголь с подрешетной пульсацией

При выборе оборудования не менее значимы и другие факторы.

Требования к повышению производительности при одновременном улучшении качества продуктов обогащения угля может быть выполнено только за счет автоматизации обогатительных установок. В этом отношении вполне оправдала себя наша концепция: технологическое оборудование и средства автоматизации allmineral.

Таблица 1.Сравнение погрешности разделения в ОМ разных производителей.

Задатчики пульсации с поворотными клапанами применяются при нормальном и ступенчатом ходах и управляются воздухом от воздуходувки, где расход рабочего воздуха составляет от 5 до 8,5 м3/м2 в минуту. Управление количеством рабочего воздуха при использовании тарельчатых и поворотных клапанов осуществляется автоматически и может индивидуально регулироваться декадными переключателями.

Частота пульсаций в 40-120 мин. устанавливается одинаковой для всех рабочих камер, все камеры синхронизированы, максимально площадь отсадочной поверхности составляет 36 м2 при расходе подрешетной воды от 0,5 до 1,2 м3/м2 в минуту. Рабочее давление автоматически приводится в соответствующий режим с помощью микропроцессорного регулирующего устройства PLS (шкафа управления). За счет измерения скорости подачи рядового угля обеспечивается автоматическое достижение рабочего режима отсадочной машины согласно установленным параметрам.

Таблица 1.Сравнение погрешности разделения в ОМ разных производителей.

Определение толщины постели в упорядоченном поплотности слоев потоке материала осуществляется с помощью поплавков с передаточной штангой. В настоящее время вместо индуктивных измерительных систем используются аналоговые системы измерения перемещения, работающие в ультразвуковом диапазоне 2 800 м/с. Установка толщины естественной постели производится задающим позициометром. Дополнительная регулировка поплавка (плотность разделения) осуществляется с помощью грузов. Гидравлическая система шиберов управляется микропроцессорным регулирующим устройством. Регистрация измеряемых величин осуществляется в нижнем положении поплавка, что исключает влияние помех от различий в фазах пульсации. Данные новые системы имеют повышенную точность измерения и управления, а также невосприимчивы к ударам и вибрации.

Таблица 3.Проекты, реализованные allmineral во всем мире с 1988 года

И в данном случае отсадочная машина alljig® оказалась вне конкуренции. Всего за последние годы только на территории России и Казахстана было введено в эксплуатацию 16 отсадочных машин alljig®.

В собственности allmineral Aufbereitungstechnik GmbH &Co. KG находятся два сборочных цеха, продукция которых сертифицирована в соответствии со стандартами качества ISO 9000, с локацией в Германии и в Польше. Разместив здесь заказ, заказчик может посетить заводы allmineral на любой стадии изготовления оборудования.

За более детальной информацией вы можете обратиться в наше обособленное подразделение ООО

«ХАЦЕМАГ АЛЛМИНЕРАЛ» по адресу: г. Кемерово, пр. Ленина, 33, корп. 3, оф. 508. Руководитель ОП Александр Евгеньевич Дашков, тел.: +7 905 963 7425.

Либо — в дочернюю немецкую структуру ООО «ХАЦЕМАГ АЛЛМИНЕРАЛ» по адресу: Московская область, г. Щелково, ул. Фабричная, 1, корп. 1, оф. 327.

Генеральный директор Артем Викторович Лебедок.

E-mail: lebedok@allmineral.com, тел.:+7 925 024 4194.

Директор по продажам в России и странах СНГ allmineral Aufbereitungstechnik GmbH — Lutz Markworth.